Malzeme İhtiyaç Planlaması (MRP)

Mayıs 2022

Malzeme ihtiyaç planlaması kavramı, ERP sistemleri bugün ki haline gelmeden önce 1970’li ve 1980’li yıllarda, bilgisayar destekli sistemlerin üretimlerde kullanılmaya başlandığı zamanlarda ortaya çıkmıştır. MRP, adından da anlaşılabileceği üzere yapılacak üretim için tüketilecek olan hammadde ve malzemelerin ihtiyaç planlamasının yapılması aşamasıdır.

Malzeme Tedarik Planı

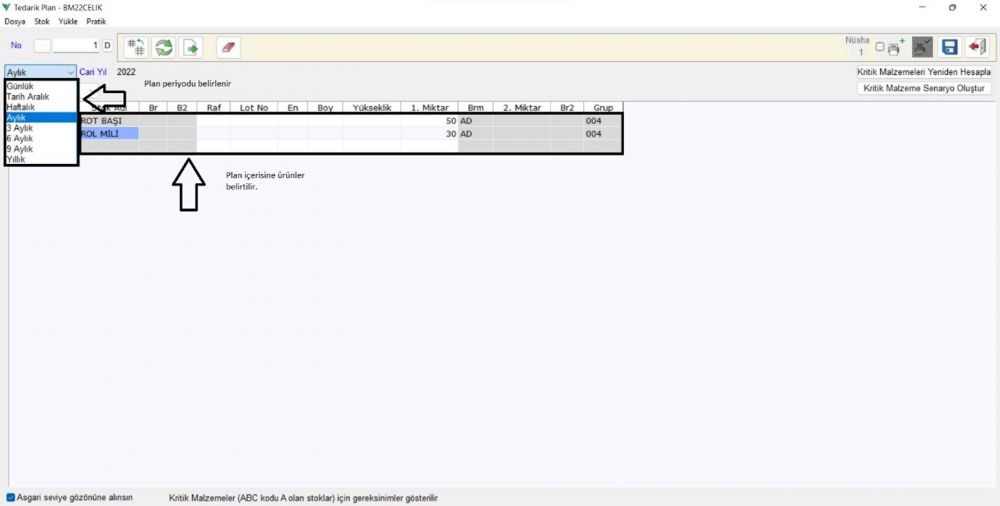

Malzeme tedarik planı, üretilecek olan ürünlerin planlamacı tarafından belirlendiği zaman kullanılmaktadır. Bu plan 2 aşamadan oluşur. İlk aşama üretilecek olan ürünler listesini oluşturmaktır. Bu aşama için “Üretim-MRP Planlama-Malzeme Tedarik Planı-Tedarik Plan Fişleri” menü adımından yeni bir üretim planı hazırlanır.

Plan hazırlanırken periyodu seçilir. Bu periyod seçenekleri resimde gösterilmiştir. Periyod belirlendikten sonra plan içerisine dahil edilecek olan ürünler belirtilir.

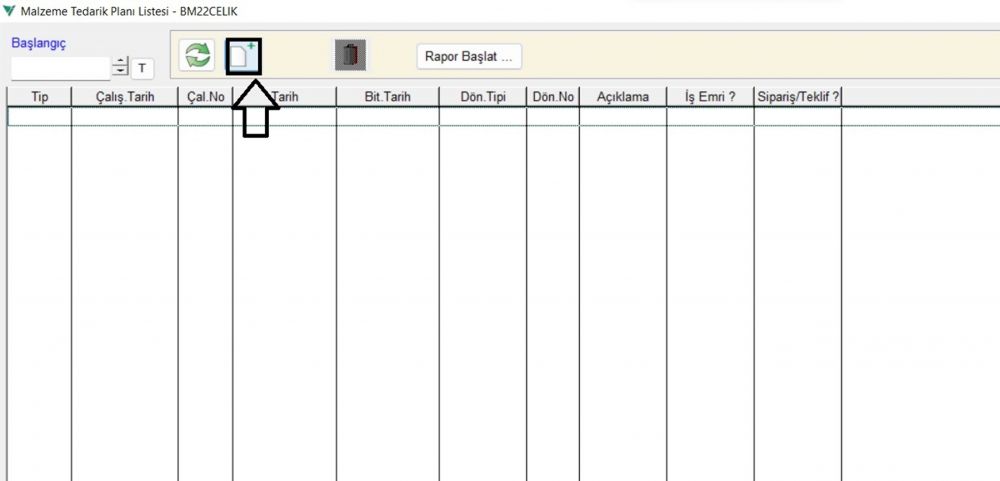

Plan fişleri hazırlandıktan sonra hazırlanan planın hesaplanması işlemi yapılır. Aynı menü adımı içerisinde “Tedarik Planı Hesapları” adımı çalıştırılır.

Resimdeki işaretli yerden yeni plan açılır.

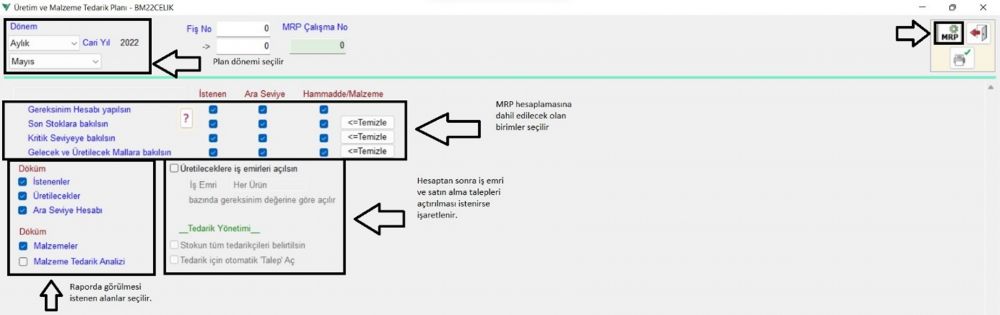

MRP hesabı için ilk olarak plan dönemi seçilir ve hesaba dahil edilecek olan birimler seçilir. MRP sonrası hesaplanacak olan ihtiyaç için formül “(Gereksinim + Kritik Seviye) – (Son Stok + Gelecek)” bu formül sonucu ihtiyaç 0’dan büyük ise ve iş emri ile satın alma talebi açılsın işaretli ise malzeme cinsine göre iş emri ya da satın alma talebi oluşur. Bütün parametreler ayarlandıktan sonra MRP tuşuna basılarak hesap başlatılır.

Sipariş Üretim Tedarik Planı

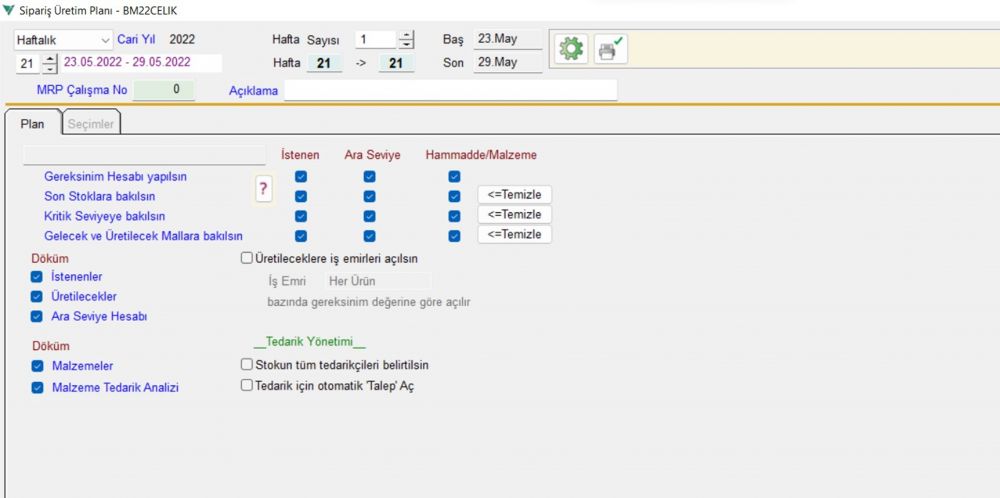

Sipariş Üretim ve Tedarik planı ise MRP planının satış siparişlerinden yapılması için kullanılır. Yapı olarak Malzeme tedarik planı ile aynıdır. Satış siparişlerinde belirtilen teslim tarihi dikkate alınır.

Parametreler Malzeme tedarik planında bahsedilmiştir. Bu MRP sonucu oluşan iş emirleri sipariş bağlantılı oluşmaktadır.

İş emir açılmış olan satış siparişleri MRP sırasında plana dahil edilmez. Çünkü iş emri açılmış olan siparişler planlanmış olarak kabul edilir. Böylece aynı siparişin tekrar tekrar planlanması durumunun önüne geçilmiş olunur.

Satışa Dayalı Plan

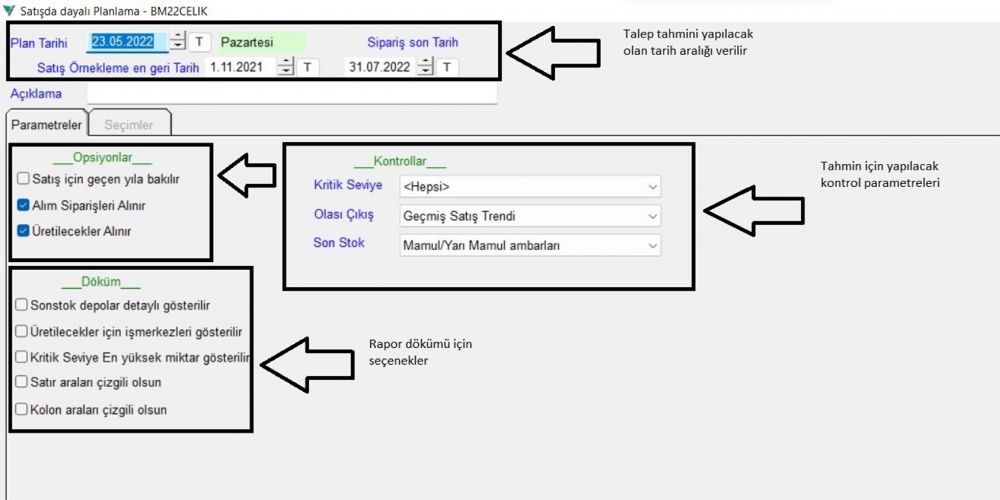

Satışa dayalı plan ise geçmiş satış verileri dikkate alarak, gelecek dönemde yapılabilecek olası satışları belirler ve MRP hesabı yapar. Diğer bir değişle talep tahmini yapar.

Satışa dayalı plan kullanılabilmesi için sağlıklı 1 yıllık veri olması önerilmektedir. Çünkü geçmiş satışlara göre hesap yapılacağı için ne kadar fazla veri seti olursa yapılacak olan tahmin o kadar sağlıklı olur.

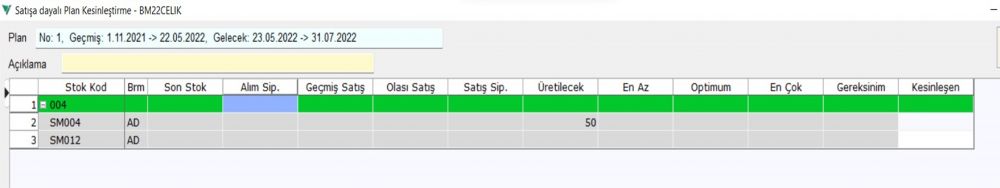

Satışa dayalı plan rakamları hazırlandıktan sonra program tarafından hazırlanan rakamlar gösterilir. Hesaplanan rakamlar kontrol edilir ve asıl MRP yapılacak rakam kesinleştirilir.

Kesinleşen rakam üzerinden tekrar MRP işlemi yaptırıldığında normal MRP işlemi yapılır ve gereksinimler hesaplanır.

MRP Dökümü

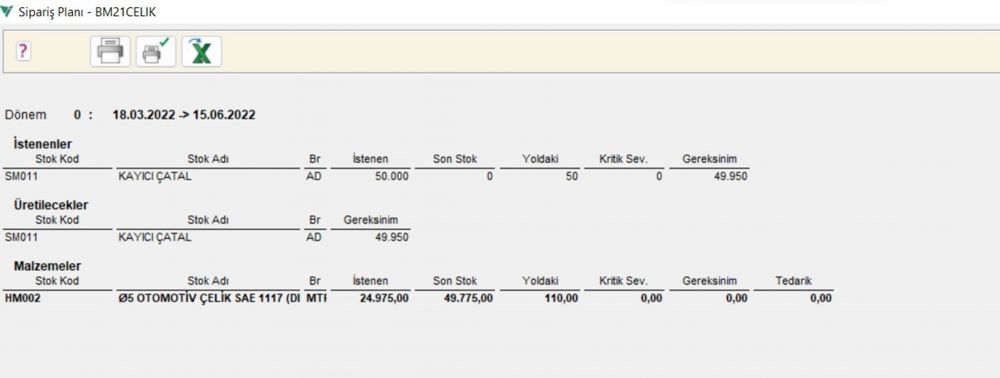

MRP hesaplaması yapıldıktan sonra MRP dökümü yapılır. Bu döküm istenenler üretilecekler ve malzemeler olarak kırılmaktadır. İstenenler MRP planına alınan ürünlerdir. Üretilecekler ise MRP’de istenen ürünler için iş emri açılması gereken malzemeler olarak değerlendirilir. Üretileceklerin istenen miktarı, istenenlerin gereksinim miktarı olarak hesaplanır. Malzemeler kısmı ise üretilecek olan ürünlerin satın alınması gereken hammadde ve malzemeler olarak değerlendirilir. Malzemelerde istenen miktar, üretilecek ürünlerin gereksiniminden hesaplanır.

Raporda istenen, son stok, yoldaki, kritik seviye ve gereksinim isimli 5 kolon vardır. Bu kolonlar şu şekilde açıklanabilir;

İstenen; MRP planı için hesap yapılan miktardır.

Son Stok; Elde bulunan mevcut stok miktarıdır.

Yoldaki; İlgili stok koduna ait üretim veya satın alma tarafından tedarik edilecek miktardır.

Kritik Seviye; İlgili stok koduna ait elde bulunması gereken minimum seviye miktarıdır.

Gereksinim; (İstenen + Kritik Seviye)-(Yoldaki + Son Stok) formülü sonucu plan sonucunda ortaya çıkan net ihtiyaç miktardır.

MRP Dökümü sonucu iş emirleri ve talepler ister manuel açılabilir yada sisteme otomatik açtırılabilir.

Sonuç

MRP modülü stok, üretim, satın alma ve satış modüllerinin beraber çalıştığı bir modüldür. Bu sebeple MRP çalışması yapabilmek için sistem içerisinde belirli bir seviyeye gelmiş olmak gerekmektedir. MRP işlemi planlama aşamasının bir parçasıdır. MRP çalışması için sistem tarafından sunulan alternatifler doğrultusunda işletmeler kendilerine uygun olan MRP faaliyetlerini uygulayabilir.

Sistemi belirli bir seviyeye gelmiş olan işletmeler Satışa Dayalı Plan aşamasını kullanarak, piyasanın önüne geçmek için fırsat yakalamış olur.

MRP Malzeme İhtiyaç Planlaması Tedarik Planı Sipariş Üretim Planı Ürün Ağacı #ERP Vio